- Beskyttelsesgasser for laser-keyhole/dypsveising eller varmeledningssveising avhengig av fokuspunkt og brennpunktstørrelse

- Beskyttelsesgasser helium og argon mot plasmabildning ved laserstrålesveising

- Lasergasser fra Air Liquide: Laserskyttelsesgasser og deres fordeler ved lasersveising og laserfiksering

- LASAL for laserdypssveising av stål, aluminium og titan

- Laserbeskyttelsesgassdyser: LASAL™-dysekonseptet for lasersveising

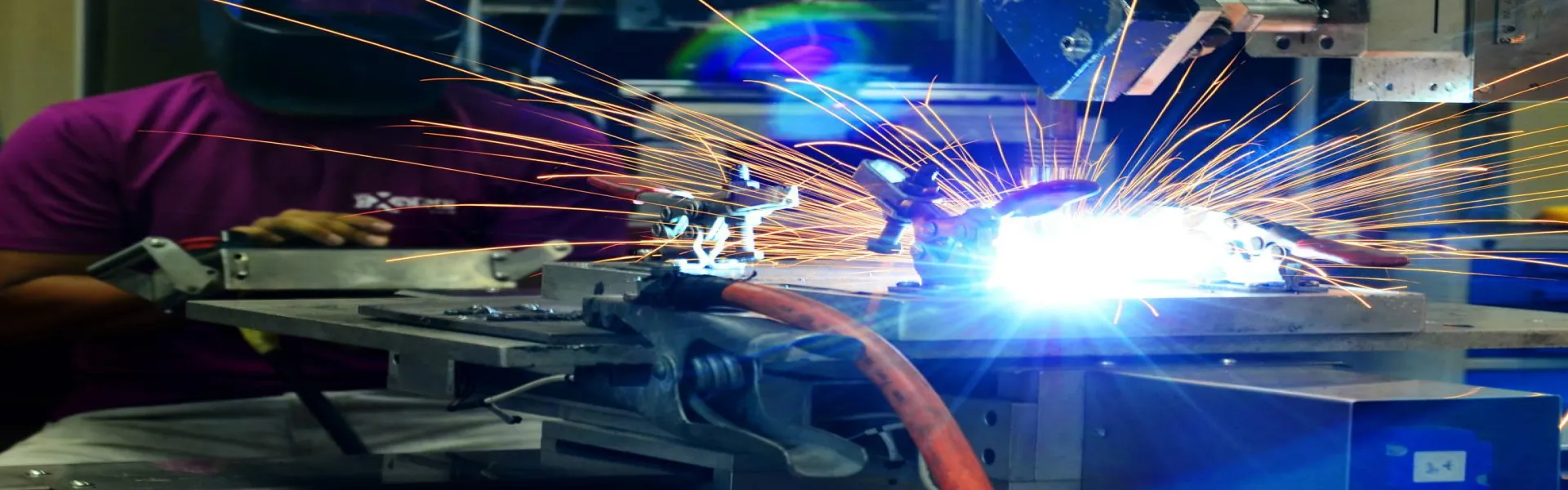

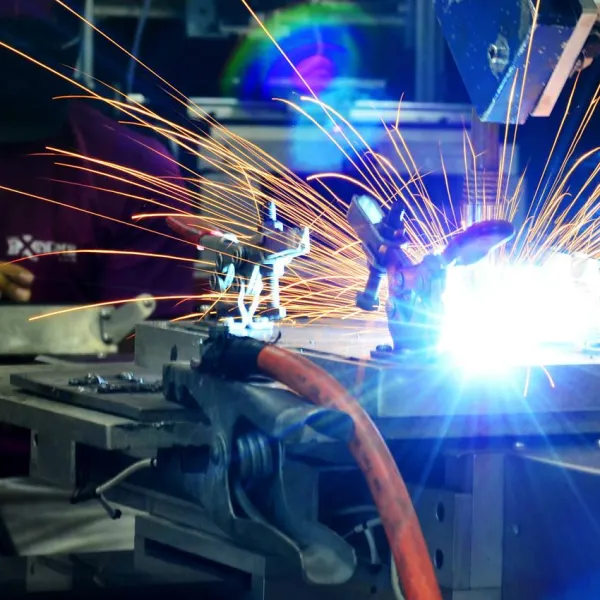

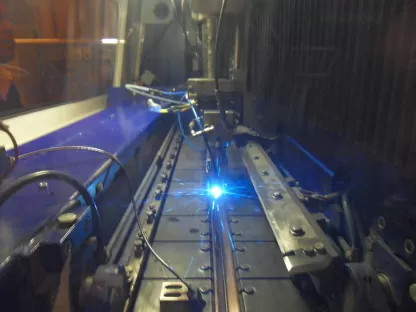

Ved laserstrålesveising (EN ISO 4063: Prosess 52) brukes energien fra en fokusert laserstråle med høy effekttetthet [W/mm²] til å varme opp materialer og komponenter til smeltetemperaturen på et øyeblikk. Dette gjør det mulig å utføre presise sammenføyningsarbeider som lasersveising, laserlodding eller påsveising.

Energitettheten kan tilpasses nøyaktig til sammenføyningsoppgaven ved hjelp av fokuseringsoptikk (laseroptikk/bearbeidingshode). På denne måten kan komponenter fra tynne plater til konstruksjonskomponenter med tykke vegger sveises. Lasersveising er en etablert sammenføyningsmetode og en fast del av mange produksjonsbedrifter innen metallkonstruksjon, bil-, fly- eller skipsbygging, rør- og profilproduksjon eller maskin-, beholder- og apparatbygging.

Beskyttelsesgassblandinger som er optimal tilpasset materialet, lasertypen og lasereffekten, sørger for at den maksimale lasereffekten fra laserstrålen overføres til sammenføyningssonen. Dette muliggjør høy lasersveisekvalitet og lasersveiseproduktivitet.

Spesielle egenskaper ved gasslasere

Spesielt for gasslasere (f.eks. CO2-lasere) spesifiserer laserprodusenten resonatorgasser med nøyaktig definert sammensetning og nøyaktig definert blandingsforhold. Resonatorgassen er i gasslasere det såkalte laseraktive mediet for å generere selve laserstrålen, og er dermed en viktig del av laseranvendelsen.

Air Liquide LASAL-resonatorgasser er høyrene gassblandinger som langt overgår laserprodusentens spesifikasjoner med hensyn til blandingstoleranse og homogenitet. LASAL-resonatorgasser sørger dermed for høyeste laserstrålestabilitet gjennom hele laserens levetid.

Beskyttelsesgasser for laser-keyhole/dypsveising eller varmeledningssveising avhengig av fokuspunkt og brennpunktstørrelse

Avgjørende for valg av beskyttelsesgasser til lasersveising er lasereffekten, laserbølgelengden, materialene som skal sveises og lasersveisingstypen (keyhole-dypsveising eller varmeledningssveising) som lasersveisingen utføres med. Beskyttelsesgassene som er tilpasset materialet og lasereffekten, har en betydelig innvirkning på sveiseresultatet.

Varmeoverføringen fra brennpunktet/fokuspunktet til komponentoverflaten i komponenten, samt sveisehastigheten og beskyttelsesgassforbruket, står i direkte sammenheng med det valgte beskyttelsesgassen.

Sveisedybden/sveiseprofilen, forholdet mellom sømbredde og sømdybde, sømoverflaten og sømkvaliteten samt prosessstabiliteten og produktiviteten kan påvirkes avgjørende av beskyttelsesgassene.

For at et beskyttelsesgass skal være effektivt, er det avgjørende at det når frem til det tiltenkte sveiseområdet. Tilførselstypen – altså beskyttelsesgassdysen – avgjør potensialet for forbedring av kvalitet, sikkerhet og ytelse ved lasersveising.

Optimale beskyttelsesgasser for lasersveising kan ha en betydelig innvirkning på:

- forbedre det prosesstekniske prosessvinduet

- redusere dannelsen av metalldamp, røyk, sot og plasma

- skjerm sveisesømmen effektivt mot påvirkning fra omgivelsene.

Beskyttelsesgassløsningen bør tilpasses:

- lasertypen (fiber, diode, CO2)

- lasereffekten

- laserbølgelengden

- materialet og materialtykkelsen

- den nødvendige innbrenningsgeometrien

- og til ønsket sveisedybde

Beskyttelsesgasser helium og argon mot plasmabildning ved laserstrålesveising

Plasmadannelse ved lasersveising er en forstyrrende effekt. Plasmadannelse avhenger av lasereffekt og laserbølgelengde. Jo høyere lasereffekt, desto mer utsatt for plasma er laserprosessen. CO2-lasere med en laserbølgelengde λ=10,6 µm har større tendens til plasmadannelse enn faststofflasere (fiberlasere, skivelasere) og diodelasere med en laserbølgelengde λ < 1,1 µm.

Ved CO2-lasere brukes helium ved første gangs bruk og ved høy lasereffekt. Ved faststofflasere (skivelasere, fiberlasere, diodelasere) brukes argon uavhengig av lasereffekt og materiale.

Sammenlignet med argon har helium en mindre atomdiameter og høyere ioniseringsenergi, samtidig som det har en lavere tendens til å danne plasma. Bruk av helium i høyeffekts CO2-lasere sørger for en mer stabil dampkapillær (nøkkelhull) og forhindrer dannelse av plasma. Dette muliggjør god innkobling av laserenergien i komponenten og dermed en stabil prosess.

Den høye varmeledningsevnen til helium sørger også for en effektiv varmeoverføring fra laserstrålen til materialet. Dette resulterer i en relativt god sveisedybde, høy sveisehastighet og bedre fuktighetsegenskaper.

En av de viktigste funksjonene til beskyttelsesgassene er å effektivt skjerme smelten i sammenføyningssonen fra omgivelsesatmosfæren, slik at det ikke kan oppstå uønskede reaksjoner med omgivelsesluften.

Med argon og gasser med høyt argoninnhold og en tetthet > lufttetthet = 1,225 kg/m³ kan omgivelsesatmosfæren oppnås mer effektivt med lavere beskyttelsesgassstrøm enn med beskyttelsesgasser som er lettere enn luft. Med argon og gasser med høyt argoninnhold og en tetthet > lufttetthet = 1,225 kg/m³ kan omgivelsesatmosfæren oppnås mer effektivt med lavere beskyttelsesgassstrøm enn med beskyttelsesgasser som er lettere enn luft.

Lasergasser fra Air Liquide: Laserskyttelsesgasser og deres fordeler ved lasersveising og laserfiksering

Prosessstabiliteten og plasmabildingen kan påvirkes betydelig av gassammensetningen, lasertypen og lasereffekten. Ved sveising med 12 kW lasereffekt oppfører et gassblanding med minst 70 % helium seg like stabilt som rent helium og muliggjør sammenlignbare sveisedybder. Ved en lasereffekt på 2 kW er den minimale heliumandelen som er nødvendig for en stabil prosess 20 %. På grunn av de økende utfordringene og mangfoldet av laserfesteapplikasjoner og materialer, f.eks.:

- u- og lavlegert stål,

- CrNi-stål,

- aluminium,

- Ni-baserte materialer

- Kobber

- Titan osv.

har beskyttelsesgassblandinger tilpasset materialet vist seg å være effektive.

Med beskyttelsesgassblandingene LASAL 4633, LASAL 4635 og LASAL 4636 beskyttes sveisen mer effektivt mot uønskede påvirkninger fra atmosfæren enn det som er mulig med rent helium som beskyttelsesgass. Samtidig oppnås høyere sveisekvalitet, større prosessstabilitet og høyere produktivitet.

Spesielt for stålmaterialer kan oksygenandeler i beskyttelsesgassen – uavhengig av laserkilden og lasereffekten – forbedre energitilførselen til komponenten, samt innbrenningsegenskapene og sømformen. Videre har bedre avgassing, redusert tendens til poredannelse og forbedret fukting av sømflankene gunstige effekter på lasersveiseprosessene. Resultatet er færre hakk og samtidig høyere sveisehastighet.

LASAL for lasersveising av stål, aluminium og titan

Med LASAL 4633, LASAL 4635 og LASAL 4636 kan materialer med lav absorpsjon av den metalliske overflaten – for eksempel aluminium – sveises enklere. Gjennom en optimalisert innkobling av laserstrålene i materialet stabiliseres sveiseprosessen og muliggjør høye sveisedybder og sveisehastigheter over hele sømlengden.

Optimaliserte LASAL-beskyttelsesgasser reduserer gassforbruket betydelig og dermed også prosesskostnadene.

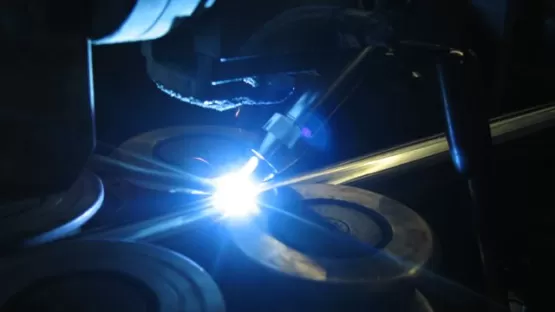

Laserbeskyttelsesgassdyser: «LASAL-dysekonseptet» for lasersveising

I tillegg til valg av beskyttelsesgass er tilførselen av beskyttelsesgass av særlig betydning. Effektiviteten av gassen eller beskyttelsesblandingen avhenger direkte av om den kommer effektivt frem til det tiltenkte bruksstedet. Med LASAL-dysene kan de fysisk-kjemiske egenskapene til beskyttelsesgassene utnyttes fullt ut. Dette er avgjørende for presis energitilførsel, prosessstabilitet og sømkvalitet.

LASAL-beskyttelsesgasser og LASAL-dyser utgjør sammen et optimalt team for lasersveising.

I metallindustrien brukes tradisjonelt argon og helium som sveise-beskyttelsesgasser til lasersveising. Avhengig av materialet på den ene siden og lasertypen, lasereffekten og laserbølgelengden på den andre siden, kan man oppnå bedre resultater med beskyttelsesgassblandinger og samtidig redusere prosesskostnadene.

Potensialet til optimaliserte LASAL-beskyttelsesgasser kan utnyttes best når disse kombineres med et tilpasset tilførselssystem med LASAL-dyser, slik at beskyttelsesgassblandingen tilføres sveise-prosessen på best mulig måte.