- Økonomisk laserskjæring – på vei inn i mange industriområder

- Hvordan fungerer laserskjæring?

- Resonatorgasser for CO2-lasere – høy kvalitet for å sikre lang levetid ved laserskjæring

- Tilbehør til gassforsyningssystemer for implementering av resonatorgasser ved laserskjæring

- Prosessgasser for laserskjæring: Laserteknologi i produksjonsteknikk – De forskjellige prosessene

- Hvilke prosesser brukes til laserskjæring?

- Ulike prosessgasser for laserskjæring

- Effektiv laserskjæring med LASAL Touch-dysen – mer ytelse, mindre prosessgassforbruk, lavere prosesskostnader

Økonomisk laserskjæring – innføring i mange industriområder

Laserskjæring betegner skjæring av faste stoffer ved hjelp av kontinuerlig eller pulserende laserstråling gjennom materialablasjon (fjerning av materiale ved oppvarming).

Nesten alle typer materialer kan skjæres med laserstråling i henhold til dagens teknikk, hvis parametrene for laserstrålingen

- bølgelengde

- gjennomsnittlig effekt

- pulsenergi og pulsvarighet

er tilpasset materialet.

Det brukes fokuserte høyeffektslasere, vanligvis CO2-lasere (gasslasere) eller i økende grad Nd:YAG-lasere (faststofflasere) samt de mer effektive fiberlaserne som er lette å fokusere.

Hvordan fungerer laserskjæring?

Det første trinnet for å generere laserstråling består i å stimulere et lasermedium ved tilførsel av energi (kalt «pumping»). Svært forskjellige stoffer kan brukes som lasermiddel. Det brukes faststoffer (for eksempel en rubinkrystall), halvledere, væsker (for eksempel oppløste fargestoffer) eller gasser (for eksempel en blanding av helium og neon).

Tilførselen av eksitasjonsenergi kan skje ved hjelp av blitslamper, elektriske gassutladninger, kjemiske reaksjoner eller en annen laser.

For å oppnå en forsterkning av strålingen, lar man prosessen foregå i en resonator. Det vil si at strålingen reflekteres i et rør i begge ender av speil og dermed passerer gjennom lasermediet flere ganger.

Resonatorgasser for CO2-lasere – høy kvalitet for å sikre lang levetid ved laserskjæring

Enten det gjelder CO2-lasere, excimerlasere eller spesielle anlegg – Air Liquide tilbyr det riktige gassen for hver laserresonator. LASAL™-gasser og gassblandinger garanterer påliteligheten til laserkilden og øker levetiden til optikk, speil og linser.

Valget og kvaliteten på resonatorgassene stabiliserer og optimaliserer laserens tilgjengelige ytelse og bestemmer dermed påliteligheten til laserkilden.

For å oppfylle de høyeste kvalitetskravene har LASAL™-gassene minimale forurensninger som fuktighet, hydrokarboner og faste partikler. Med videreutviklingen av laserkildene har også LASAL™-produktlinjen blitt kontinuerlig utvidet og forbedret.

LASAL-kvaliteten

- 100 % homogenitet

- H2O < 3 ppm

- Hydrokarboner < 1 ppm

I praksis gir dette følgende fordeler:

- Høy ytelse og stabilitet for laserstrålen takket være lave H2O- og hydrokarbonverdier

- Unngåelse av gassrelaterte forstyrrelser som:

- Skade på laseroptikken

- Ytelsessvingninger

- Unødvendige driftsstans

- Uplanlagt vedlikehold

Det finnes forskjellige resonatorgasser som er tilpasset ulike lasersystemer og deres spesifikasjoner når det gjelder kvalitet og sammensetning.

Passende gasser

Tilbehør til gassforsyningssystemer for implementering av resonatorgasser ved laserskjæring

For å sikre den nødvendige renheten frem til anlegget, er det spesielt utviklet utstyr for tappeventiler til laseranvendelser.

Omfattende forbehandling av beholdere, homogenisering og kontinuerlige produktkontroller sikrer at LASAL™-gasser overgår kvalitets kravene til laserprodusentene. Disse høye kravene gjelder også for utstyret og spesielt for gassforsyningssystemene.

LASAL™-armaturer tilbyr en kontinuerlig forsyning med resonatorgasser tilpasset individuelle behov, fra totrinns trykkreduksjonsventil til trykkavlastningsstasjon for sylindere og bunter med automatisk omkobling og elektronisk nivåovervåking.

Prosessgasser til laserskjæring: Laserteknologi i produksjonsteknikk – De forskjellige prosessene

I materialbearbeiding brukes laserutstyr til skjæring, gravering, boring og merking av et bredt spekter av materialer.

Egenskapene til laserstrålene gir fordeler ved metallbearbeiding med laser:

- Høy energitetthet, liten varmepåvirkningssone og varmebelastning (minimal deformasjon)

- Høy prosesshastighet

- Berøringsfri bearbeiding

- Treghetsfri

- Ikke-ledende materialer kan bearbeides

- Ingen slitasje på verktøy

- Stor fleksibilitet og god automatiserbarhet

Hvilke metoder brukes til laserskjæring?

Avhengig av oppnådd temperatur og tilført prosessgass oppstår forskjellige tilstandsformer av det fjernede materialet. Det skilles mellom tre varianter – avhengig av om materialet fjernes fra skjæresporet som væske, oksidasjonsprodukt eller damp:

Lasersmelteskjæring

Ved smelte skjæring dannes skjæresporet ved kontinuerlig smelting og utblåsing av skjærematerialet med reaksjonsfrie eller inerte gasser, og gasstrålen forhindrer i tillegg oksidering av overflaten. Her brukes nitrogen, sjeldnere argon eller helium med trykk opp til 22 bar.

Høy skjærekvalitet kjennetegnes ved lite riper på skjærekantene og fravær av grader på undersiden av skjæret. Skjærekvaliteten påvirkes i stor grad av fokusposisjonen, fremføringshastigheten, lasereffekten, intensitetsfordelingen og skjæregasspresset.

Lasersmelteskjæring brukes vanligvis når det kreves oksidfrie skjæresømmer på rustfritt stål. Aluminiumlegeringer og ikke-jernlegeringer med høy smeltepunkt er en annen anvendelse, og også vanlig konstruksjonsstål skjæres med nitrogen, da skjærekantene ikke lenger må etterbehandles for senere lakkering eller pulverlakkering.

Laserbrannskjæring

Den tidligere vanligste varianten for skjæring av jernholdige metaller er brennskjæring. I likhet med autogen brennskjæring blir materialet oppvarmet til antennelsestemperatur og brent ved tilsetning av oksygen (blåsegass) med et trykk på noen få bar. Følgelig kan bare materialer som har en antennelsestemperatur under smeltetemperaturen bearbeides.

Snittbredden er ca. 0,1 til 0,8 mm, avhengig av platetykkelsen. Ved laserstråleskjæring kan gratdannelse nesten unngås ved å bruke egnede prosessparametere. For å unngå avbrenning av spisse konturer og urene stikkhull, må lasereffekten reduseres.

Lasersublimeringsskjæring

Prosessgassen blåser ikke bare dampen ut av skjærespalten, men forhindrer også at den kondenserer i skjærespalten. Sublimeringsskjæring er i prinsippet gratfri, men gassene som dannes er ofte brennbare.

Materialer uten utpreget smeltbar tilstand er det viktigste anvendelsesområdet for sublimeringsskjæring. Dette kan være både uorganiske og organiske stoffer.

Ulike prosessgasser for laserskjæring

For å oppnå et godt skjæreresultat uten etterbehandling av de skårne delene, er det avgjørende med riktig fokusering og fokusposisjon for laserstrålen, samt kvaliteten på skjærgassen.

Ved brennsaging ligger fokuset i den øvre tredjedelen av platetykkelsen. LASAL™ 2003 brukes hovedsakelig som skjæregass. Ved høytrykkssmelteskjæring av høylegert stål og aluminium ligger fokuset i den nedre tredjedelen av platetykkelsen. Her er LASAL™ 2001 førstevalget som skjæregass. For spesielt «reaktive» materialer som titan har ARCAL™ Prime vist seg å være et godt skjæregass.

| Anvendelse | Materialer som kan skjæres | Skjæregass |

| Laserskjæring | Ulegerte og lavlegerte stål | LASAL 2003 |

| Lasersmelteskjæring | CrNi-stål, ikke-jernholdige metaller (Al, Ti), glass, plast | LASAL 2001 ARCAL Prime |

| Lasersublimeringsskjæring | Plast, papir, tre, keramikk | LASAL 2001 ARCAL Prime LASAL 4 |

Effektiv laserskjæring med LASAL Touch-dysen – høyere ytelse, lavere prosessgassforbruk, lavere prosesskostnader

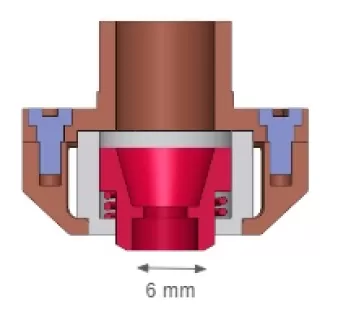

Gjennom en gassdyse føres en strøm av prosessgass inn koaksialt med laserstrålen. Denne gassstrømmen blåser det smeltede metallet ut av skjærespalten og forhindrer oksidasjon av gassdysen og materialet som skal skjæres.

På grunn av avstanden mellom bearbeidingsflaten og dysen strømmer en del av gassen ut sideveis mellom gassdysen og materialet. Opptil 90 prosent av gassen bidrar derfor ikke til å blåse ut det smeltede metallet. For å kompensere for dette og oppnå rene skjærekantene, er det nødvendig med gassstrømmer med høyt trykk mellom 13 og 20 bar og høye strømningshastigheter på opptil 40 m³/t.

Med dysen utviklet av Air Liquide reduseres avstanden mellom gassdysen og materialoverflaten til et minimum.

Derfor er avstanden mellom gassdysen og platen svært liten. Nesten hele prosessgassen presses inn i skjærespalten og går ikke tapt på sidene. Omtrent 90 prosent av gassen brukes «effektivt» til laserskjæring.

LASAL Touch-dyse – minimering av prosesskostnadene

Med LASAL Touch-dysen kan forbruket av prosessgass ved laserskjæring reduseres betydelig.

LASAL Touch-dysen er utformet slik at varmebestandigheten og kompatibiliteten ikke påvirkes. Ved skiftende produksjon elimineres dermed oppsett- og dermed stillestående tid for laseren. Fordeler ved bruk av Lasal Touch-dysen:

- Svært glatt og homogen skjærekant

- Minimal oksidasjon på underkanten

- Minimal gratdannelse, også i spisse hjørner

- Kortere omstillingstid ved skiftende produksjon

- Økning av skjærehastigheten

- Svært lik levetid som standarddyser

Vil du teste LASAL Touch? Bare fyll ut kontaktformularet! Vi sender deg gjerne et tilbud.